品質検査は、品質管理において非常に重要かつ一般的な管理ツールであり、故障モードを検出し、不適合品が次のステージに流れることを防止します。 本稿では、11種類の品質検査方法の分類方法をまとめ、それぞれの検査方法について紹介する。 網羅的にカバーしていますので、ご参考になればと思います。

定義:

入荷検査は、主に企業が原材料を購入し、部品をサポートするア外注を指し、工場出荷時の検査に部品を外注し、通常の生産を確保し、製品の品質を確保するための重要な措置である。 購入材料の品質を保証するために、受け入れ検査は、厳格かつ深刻な検査のための指定された試験内容、試験方法および試験量に従って、特別な品質検査担当者を装備する必要があります。 供給工場から供給される材料は、「piece by piece qualified, table by table qualified, batch by batch qualified」であることが原則である。 全数検査を使用することはできませんが、唯一のサンプリング検査を使用するだけでなく、科学的かつ信頼性の高いサンプリングプログラムと受け入れシステムと事前に定義されている必要があります場合。

目的:

規格外品の入庫を防ぐため、また、正常な生産順序で使用することにより、製品の品質に影響を与えないため。

工程検査とは、不適合品が次工程に流れないように、各工程で加工された製品や製品の品質に影響を与える主な工程要素を検査することです。 その機能は、製品の品質が仕様の要求事項を満たしているかどうかを試験結果に基づいて判断し、プロセス要素が正常で安定した状態にあるかどうかを試験結果に基づいて判断し、そのプロセスが生産を継続できるかどうかを決定することである。

分類:

初回検査、遍歴検査、最終検査。

キーワード:

初回検査:一次検査を通じて、治具の激しい磨耗や取り付け・位置の間違い、測定器の精度不良、図面の読み間違い、供給やレシピの間違いなど、システム的な原因を特定し、バッチ不適合の発生を防ぐための是正・改善措置を取ることができる。

遍歴検査:遍歴検査は、ランダム検査の形で、職場や生産現場に順番に、一定の時間間隔とルートに応じて検査の労働者は、ちょうど処理された製品をテストしているかどうか、図面、プロセスまたは検査指示で指定された要件です。

最終検査:金型や装置に依存する加工工程では、品質を確保するために「使用済み製品の検査体制」を確立することが重要です。 これは、製品のバッチ処理が終わった後、最後に処理される製品の全数検査を行うことを意味します。

3. 最終検品

最終検査は、製品が顧客の要求事項をすべて満たしていることを確認するサプライヤーにとって最後の機会であり、重要な品質保証活動である。 最終検査では、機能・性能のチェックを行います。 一般に、完成した受入検査、工程管理検査、工程内検査を検証すると同時に、これらの結果が満足のいくものであることを証明する必要がある。 もちろん、検証活動を文書化することも必要である。

製品が複雑で、多数の操作やサブシステムを含む場合、検査活動は生産と連動するように計画する必要があります。 これにより、最終検査を迅速に完了させ、バリデーションに関する必要な情報を得ることができます。 異なる部品や組立品を組み合わせて大きな製品を作る場合、組立後に単独で検査すると要件を満たさないことがあるため、各部品や組立品を最終製品として考えることが不可欠である。 したがって、部品が半分ほど組み立てられた段階や、最終的な組み立ての段階で、これらの部品を最終的に正しく組み立てる前に、確実に検査するための停止点として使用する必要があります。

品質システムは、品質計画で指定されたすべての活動が完了するまで、製品が配布されないことを保証する必要があります。 品質に影響を与えるすべての活動の記録を収集し、生産終了後すぐにレビューできるようにしなければならない。 いかなる場合においても、最終製品の欠陥が確認された場合、品質保証部門は、すべての項目を満足するために、独自に顧客と協議し、欠陥を解決する権利を有します。 ただし、不適合材料は、顧客の明示的な許可なしに使用してはならず、必要に応じて、サプライヤーは、製品が契約または参照により使用される国内または国際規格に規定されるすべての仕様を満たしていることを示す適合証明書を購入者に提供するものとします。

検品場所により

1. 特定検品所

検査対象製品は、検査ステーションなどの決まった場所に集中して検査されます。 最終検査は、一般的に一元的に行われる。

現場検査は、原位置検査とも呼ばれ、製造現場や製品保管場所で検査を行うことを指す。 大型製品の一般的な工程検査や最終検査は、現場での検査によって行われます。

検査員は、生産現場の製造工程を巡回して品質検査を行うこと。 検査員は、管理計画、検査指示書に定められた検査の頻度及び数量に従って検査を実施し、記録を残さなければならない。

工程品質管理ポイントは、巡回検査の焦点となるべきである。 検査員は、検査結果を工程管理図にマークすること。

ロービング検査で工程の品質に問題があると判断した場合、一方では作業者とともに工程異常の原因を究明し、工程を管理状態に戻すための有効な是正措置を講じ、他方では前回のロービング検査から今回のロービング検査までのすべての加工ワークについて100%のトレーサビリティチェックを行い、不適格な製品が次工程やお客様の手に流れないようにしなければなりません。

物理的・化学的検査とは、主にゲージ、計器、測定器、化学的手法に頼って製品を検査し、検査結果を得る方法です。

物理検査法、化学的検査法

2. 官能検品

人間の感覚器官を頼りに、製品の品質を評価・判断すること。 例えば、商品の形、色、におい、傷、経年変化などは、通常、視覚、聴覚、触覚、嗅覚などの感覚器官で調べ、品質の良し悪しを判断することができます。

1. 全数検査

全数検査は、100%検査とも呼ばれ、検査のために提出されたすべての製品を要求された規格に従って、部品ごとに完全に検査することです。

なお、間違い、ミスによる検査が全数あったとしても、100%の合格が保証されるわけではありません。

2. 抜き取り検査

サンプリング検査とは、製品のバッチからランダムに選んだ少数の製品(サンプル)を検査し、そのバッチが満足できるものかどうかを判断する統計的な方法と理論。 全数検査と異なる点は、全数検査は製品を一つ一つ検査して不適合品を摘出するのに対し、抜き取り検査はサンプル品の検査結果から全数検査の品質を推測する点である。 そのバッチがあらかじめ定められた適合基準に適合しているという推論結果が得られた場合は合格となり、そうでない場合は不合格となる。

特性

(1)検査する製品の個数が少ないので、検査コストを削減でき、コストダウンにつながる。

(2) 受入品に不適合品が含まれ、非受入ロットに適合品が含まれる場合がある。

(3) サンプリングと検査 誤判定のリスクには、受入バッチを非受入バッチと誤判定する場合と、非受入バッチを受入 バッチと誤判定する場合の2種類があります。 どちらのタイプの誤差も一定の確率でコントロールできることは、統計的検定の原理から明らかである。

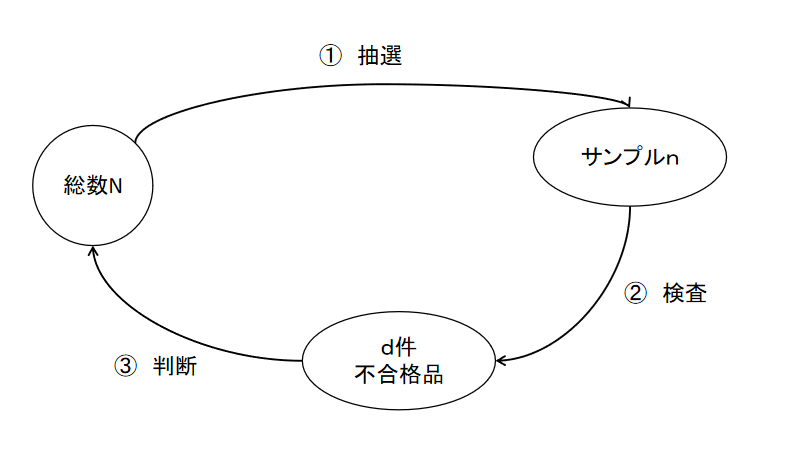

抽選検査のプロセス

サンプリングとテストのプロセスは、図に従って行うことができます。 このプロセスには、サンプリング、テスト、ジャッジメントの3つのステップが含まれることが容易に理解できる。 検査は専門的・技術的な内容のカテゴリーに属し、サンプリングとは関係ないので、サンプリングと検査のプログラムの構成は、サンプリング(どれだけ描くか、どう描くか)とジャッジメント(どう判断するか)の2つの内容である。 例えば、サンプリングプログラムの構成は、[N, n, Ac]のように記録する必要があり、式中、Nは検査のバッチに提出、nはテストサンプルの構成のサンプルサイズ、Acは受け入れ判定の数である。 試験の結果、サンプルラインにd個の不適合品があった場合、d≦Acのとき合格、d>Acのとき不合格という判定がある

抜き取り検査の使用場合

(1) 破壊的検査。

(2) 全数検査のため作業量が多い製品の検査。

(3 布や油などの検査など、連続した対象物の検査。

(4) 検査にかかる費用が割高であること。

抜き取り検査の根拠 AQL基準

AQLとは、Acceptable Quality Limitの略で、「許容できる品質限界」という意味です。 ISO2859-1 では「許容できる最悪の品質レベル」と定義されている。 それ以上の不良品は不合格となる最大個数を表します。 輸入業者は通常、致命的欠陥、重大欠陥、軽微欠陥に対して異なるAQLを設定する。

AQLは、様々な産業分野の製品の品質検査で一般的に使用されており、物質によって異なるAQL規格が適用されています。 AQLサンプリングでは、同じ量を採取し、AQLに続く数値が小さいほど許容される欠陥数が少なく、品質要求が高く、より厳しい検査であることを示しています。

キーワード:

完全な検査プログラムには、次の3つのパラメータが含まれている必要があります。

バッチ数:検査バッチに含まれる製品のユニット数。

検査レベル:一般的な検査レベル(通称)と、「I」「II」「III」のレベルに分けられる。

特別検査レベル(一般的には使われない)。「S-1」「S-2」「S-3」「S-4」の4つのレベルに分けられる。 数字が大きくなるほど、検査のレベルが厳しくなります。 (検査レベル」は、バッチ納入前に荷受人とサプライヤーとの間で合意される)。

AQL値:21個の数値の羅列(0.010, 0.015 …… 65, 100)。

検査のレベルとは逆に、数値が高いほど適合性の要求が低くなるのです つまり、数字が小さいほど厳しいということですね。 (許容できる品質レベル」は、バッチ納入前に受領者と供給者の間で合意される必要があります)

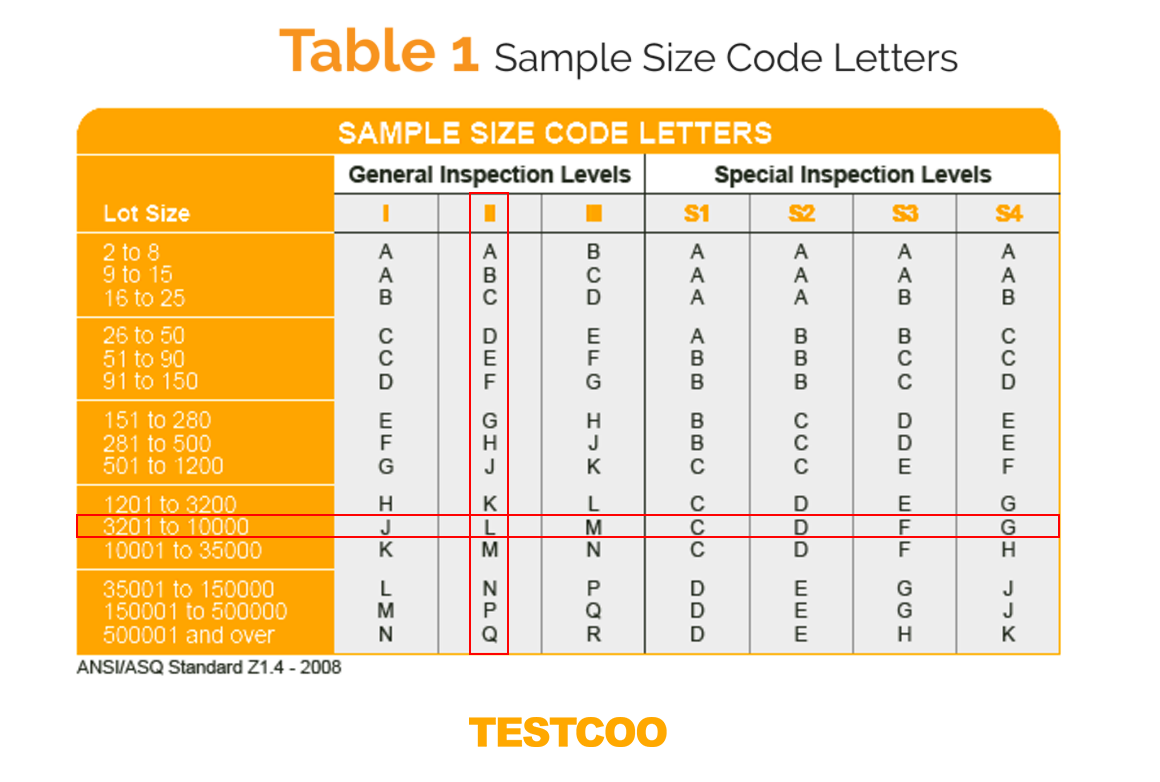

バッチ数と検査レベルの両方がサンプルサイズのワードコードを決定し、AQL値の検索と対応するサンプリングプランの取得に使用されます。

AQLテーブル解答

バッチ数と検査レベルは、検査の2つの重要な要素を定義しています。

-

バッチのうち、何個のサンプルを検査用にサンプリングする必要があるか?

-

このバッチの不良品は何個不合格になるのでしょうか?

この表はどのように見たらいいのでしょうか?

例えば、バッチサイズが3201~10000で、テストレベルがII、つまり通常AQLレベルIIと呼ぶ場合、対応するサンプルサイズのワードコードはLとなります。

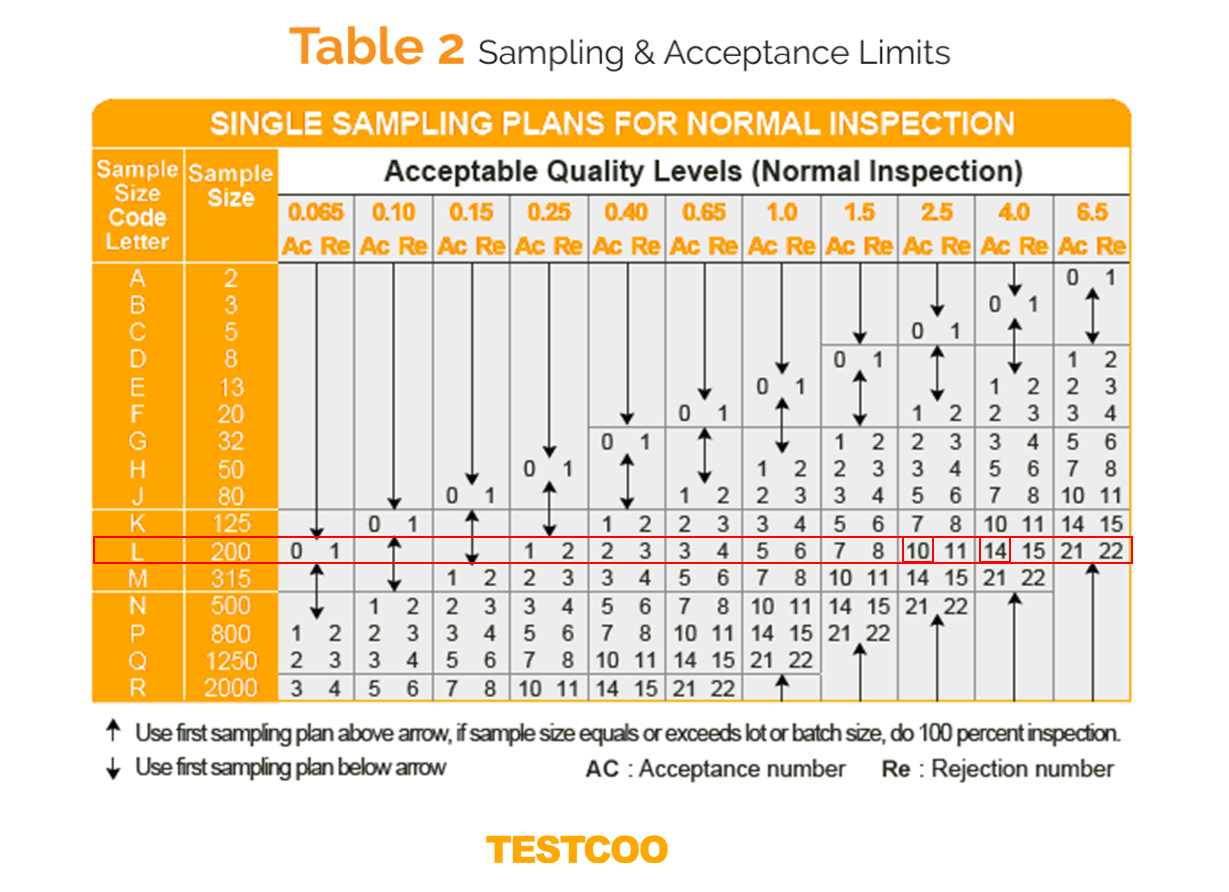

この表はどのように見たらいいのでしょうか?

表1から得られるサンプルサイズのワードコードはLです。AQLを大欠陥は2.5(%)、小欠陥は4.0(%)、つまり通常必要とされる検査基準をAQL2.5,4.0でサンプリングするとします。 したがって、表2において、重大な欠陥が10個以下、軽微な欠陥が14個以下であれば、そのバッチは合格であると結論づけることができる。 例えば、重大な欠陥のある製品が15個、軽微な欠陥のある製品が12個見つかったとする。 もし、重大な欠陥が3個、軽微な欠陥が7個見つかった場合は、そのバッチは不合格となります。

3. 免检

主に、国家機関の製品品質認定を受けた製品や信頼できる製品については、購入時の検査が免除され、サプライヤーの適合証明書や検査データに基づいて合否が判断されることがある。

適用除外の場合、顧客がサプライヤーの生産工程を監督する必要がある場合が多い。 これは、スタッフを派遣したり、生産工程の管理図を要求することで行うことができます。

製品の特性により

1. 測定値検査

測定値検査では、品質特性の具体的な数値を測定・記録し、測定値データを取得し、データ値を規格と比較することで製品の良否を判断する必要があります。

測定値検査で得られた品質データは、ヒストグラムや管理図などの統計的手法に適用して品質分析を行うことで、より多くの品質に関する情報を得ることができます。

2. 数値検査

工業生産では、生産効率を上げるために、境界限界ゲージ(プラグゲージ、カードゲージなど)が検査によく使われます。 得られる品質データは、合格品数、不合格品数などの数値データであり、品質特性の具体的な数値は得られない。

検査後のサンプルの状態により

破壊試験とは、試料を破壊して初めて得られる試験結果(例:砲弾の発破能力、金属材料の強度など)。 破壊試験後は、完全に元の用途を失うため、サンプル数が少なく、試験のリスクも高くなります。

非破壊検査は、検査工程が製品によって損傷されていないことを指し、製品の品質は大幅に検査が変更されることはありません。 部品の寸法測定など、ほとんどの検査は非破壊で行われます。

検査の目的により

生産検査とは、製造者が生産する製品の品質を確保することを目的として、製品形成の全生産工程の各段階で行う検査のことです。

製造検査では、組織独自の製造検査基準を実施しています。

2. 受入検査

受入検査とは、メーカー(供給側)から提供された製品を顧客(需要側)が受け入れる際に行う検査である。 検収の目的は、お客様が検収された製品の品質を確認することです。

受入検査は、サプライヤーから受入基準を確認した上で実施される。

3. 監修検査

監督検査とは、各レベルの主管政府部門から権限を与えられた独立検査機関が、品質監督管理部門が策定した計画に従って、市場から商品を取り出したり、メーカーから直接商品を取り出したりして、市場サンプリングの監督検査を行うことである。

監督・検査の目的は、市場に出される製品の品質をマクロ的に管理することである。

仲裁検査とは、製品の品質をめぐって需要と供給の間で紛争が生じた場合、各レベルの政府当局から権限を与えられた独立検査機関がサンプルを採取して検査を行い、仲裁機関が判断を下すための技術的な根拠を提供することである。

貿易関係により

第一者検査とは、製造者が自ら生産した製品の検査を指す。 第一者検査は、実際には組織自体が行う製造検査である。

2. 第二者検査

ユーザー(顧客、需要側)をセカンドパーティーと呼ぶ。 購入した製品や原材料、外注部品、外注部品や付属品などの需要側の検査を第2者検査といいます。 二次検査は、実は供給側に対して行われる検査・検収である。

あらゆるレベルの政府当局から権限を与えられた独立した検査機関をサードパーティーと呼びます。 第三者検査には、監督検査、検証検査、仲裁検査があります。

検査スタッフにより

自社検査とは、加工する製品や部品を作業者自身が検査することです。 自己検査の目的は、作業者が点検を通じて加工している製品または部品の品質を理解し、品質要求を完全に満たす製品または部品を生産するために生産工程を継続的に調整できるようにすることである。

2. 相互検査

相互検査とは、同じ工種の作業者が加工した製品や上下の工程を相互に検査することです。 相互検査の目的は、工程規定に適合しない品質問題を検査によっていち早く発見し、是正処置を間に合わせ、加工製品の品質を確保することです。

専門検査とは、企業の品質検査機関が品質検査専任者の指導のもとで直接行う検査を指します。

検査の構成により

1. 区画別検査

バッチ検査とは、生産された製品の各バッチの製造工程を、バッチごとに検査することです。 バッチごとの検査は、製品のバッチの合格・不合格を判定することが目的です。

2. 周期検査

サイクルテストは、バッチごとの検査に合格したバッチから、定められた間隔(四半期または月)で実施される検査である。 サイクルテストの目的は、サイクル中に生産工程が安定しているかどうかを判断することです。

検査の効果により

1. 判定検査

判定検査とは、製品の品質基準に基づいて、その製品が判定に適合しているか否かを試験により判定するものである。

2. 情報検査

情報検査は、検査で得られた情報を品質管理に活用する最新の検査手法である。

因果関係検査または原因追求型検査とは、製品の設計段階で、十分な予測を行い、不適合の可能性のある原因(cause)を見つけ出し、製品の生産工程で使用されるエラー防止装置の設計・製造を目標とし、不適合製品の発生を排除することである。